Produktmanager Michael Troska ist von den Vorteilen der Sensorfusion für den Anwender überzeugt

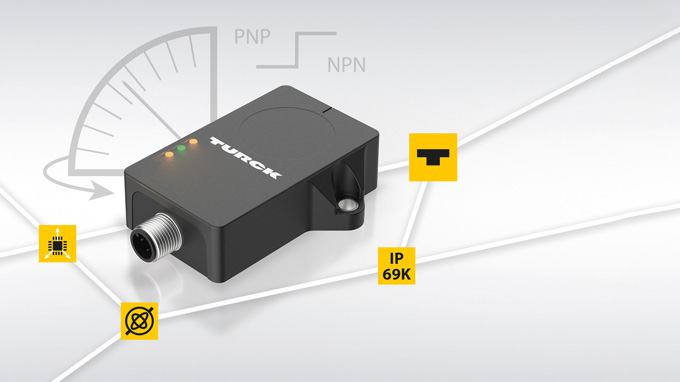

Neigungssensoren mit fusioniertem Messprinzip

MEMS-Sensoren – die Abkürzung steht für „Mikro-Elektro-Mechanische Systeme“ – messen kleinste Veränderungen wie zum Beispiel Beschleunigung. Die kompakten Alleskönner werden heute in zahlreichen Geräten eingesetzt, unter anderem in Turcks neuen Neigungssensoren, die gleichzeitig auch ein Gyroskop beherbergen und mit den fusionierten Messprinzipien eine ungekannte Dynamik ermöglichen. Welche Vorteile die Sensorfusion dem Anwender bringt, erläutert Produktmanager Michael Troska im Gespräch mit messweb-Macher Dirk Schaar.

Über das Thema Sensorfusion und die Vorteile, die sich daraus ergeben, wird in der Industrie schon länger diskutiert. Seit wann befasst sich Turck damit?

Wir bieten schon lange Neigungssensoren für unterschiedlichste mobile Anwendungen an, wie Baufahrzeuge, Bagger, Krane, Radlader oder anderen Fahrzeuge, aber auch im klassischen Industriebereich, etwa zur Tänzerkontrolle in der Papier- und Textilindustrie. Mit der klassischen Neigungssensorik lassen sich viele Aufgaben erfolgreich lösen, aber für bestimmte Anwendungen sind Sensortechnologien, die fusioniert werden, einfach besser. Daher beschäftigen wir uns schon seit einiger Zeit mit der Sensorfusion und haben inzwischen erste Geräte vorgestellt, mit IO-Link-Schnittstelle und der Fusion aus Gyroskop und MEMS-Beschleunigungssensor.

Wo liegen die Grenzen herkömmlicher Neigungssensoren?

Konventionelle Neigungssensoren verwenden üblicherweise Beschleunigungsmesszellen, die die Erdgravitation als Referenzsignal nutzen. Wird der Sensor geneigt, misst er eine andere Beschleunigung, da er nicht mehr im Lot ist, was aber für die Winkelberechnung wichtig ist. Wenn wir nun Störbeschleunigungen in der Anwendung haben, etwa bedingt durch Vibration, Schocks oder beim Beschleunigen, Bremsen oder bei Kurvenfahrten, wird das Messsignal verfälscht. Die meisten Hersteller setzen da Filterfunktionen ein, die das Ausgangssignal glätten und so den Störeinfluss reduzieren sollen. Die Filter haben aber einen entscheidenden Nachteil: Sie machen das Ausgangssignal sehr langsam und schnelle Bewegungen kann der Sensor unter Umständen nicht mehr richtig erfassen, weil diese herausgefiltert werden. Aus dem Grund haben wir die fusionierten Sensoren entwickelt.

Welche konkreten Vorteile entstehen dem Anwender durch die Fusion der Signale?

Wir verwenden neben der MEMS-Beschleunigungsmesszelle ein Gyroskop, das die Winkelgeschwindigkeit in Grad pro Sekunde erfasst. Großer Vorteil: Gyroskop-Signale reagieren nicht auf Beschleunigung. Das heißt, wenn ich das Beschleunigungs- und das Gyroskopsignal über einen intelligenten Fusionsalgorithmus verknüpfe, dann erhalte ich ein Ausgangssignal, das extrem schnell reagiert und auch in bewegten Anwendungen äußerst präzise ist.

Für welche Einsatzgebiete sind diese Sensoren besonders ausgelegt?

Hauptsächlich sehe ich Anwendungsgebiete auf mobilen Maschinen. Stellen wir uns mal ein AGV vor, also ein fahrerloses Transportsystem, das ständig in Bewegung ist. Wenn dieses Fahrzeug etwa eine konstante Kurvenfahrt macht, dann hat man eine konstant anliegende Störgröße, eine Störbeschleunigung. Ein klassischer Neigungswinkelsensor kann diese Störbeschleunigung nicht herausfiltern. Und deshalb sehe ich insbesondere in dynamischen mobilen Anwendungen, die eine schnelle Reaktionszeit des Sensors erfordern, die besten Einsatzfelder.

Die hohe Dynamik wird durch IO-Link unterstützt. Ein weiteres Plus für den Anwender in Sachen präzisere und schnellere Ergebnisse? Wenn ja, warum?

Wir bauen generell stark auf IO-Link, weil das Protokoll neben den eigentlichen Nutzdaten noch zusätzliche Informationen übertragen kann und weitere Vorteile hat. Bei unserer Neigungssensor-Familie beispielsweise wird neben den Winkeldaten auch die Temperatur erfasst und die Anzahl der Betriebsstunden. Darüber hinaus bietet IO-Link auch die Möglichkeit, neben den Sensorinformationen Informationen zur Applikation auszulesen. Das ist deutlich mehr als eine analoge Schnittstelle mit 4-20 mA bieten kann. Und weil die Kommunikation über IO-Link sehr EMV-stabil ist, kann der Anwender ungeschirmte, dreiadrige Kabel verwenden und Kosten sparen.

Ein besonderes Feature Ihres Sensors ist die LED-Wasserwaage. Wozu dient diese?

Die Wasserwaage ist eine Installationshilfe. So muss der Anwender bei der Montage den Sensor nicht erst mit der Steuerung koppeln, um den Prozesswert auszuliefern. Er bekommt ganz einfach eine direkte Rückmeldung vom Sensor, sobald dieser mit 24 V versorgt wird. Die gelben LEDs leuchten dauerhaft, wenn sich der Sensor in einem Fenster von ±0,5 Grad um die Nulllage befindet.

Gibt es weitere Entwicklungen dieser Sensoren?

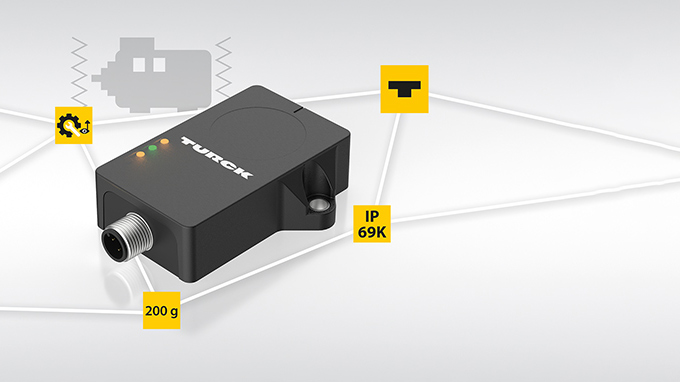

Nachdem wir MEMS-Zellen zunächst in unseren Neigungssensoren eingesetzt haben, um störende Vibrationen zu unterdrücken, nutzen wir sie jetzt auch in unseren CMVT-Vibrationssensoren. Dort machen sie das Gegenteil, nämlich die Vibrationen exakt erfassen und ausgeben. CMVT steht für Condition Monitoring, Vibration und Temperatur, denn auch die wird vom Sensor gemessen. Wenn der Anwender über IO-Link die Prozessdaten unseres Sensors ausliest – das ist die Schwinggeschwindigkeit – kann er ganz einfach ein mögliches Gefährdungspotenzial in seiner Maschine feststellen. Sollte mit der Zeit der Schwingungswert immer höher oder die Grenzwerte der ISO 10816-3 überschritten werden, dann weiß er, dass Maßnahmen erforderlich sind, bevor größerer Schaden entsteht.

Die Sensordaten unterstützen auch dabei, gezielt Wartungsintervalle durchzuführen, also weder zu spät noch zu früh, denn das kostet auch Geld. Neben IO-Link hat der CMVT auch Schaltausgänge. Der Anwender kann daher den Sensor auch ganz einfach so parametrieren, dass bei Überschreiten eingestellter Grenzwerte der Schaltausgang anspricht. So kann man dann beispielsweise ein Tower-Light ansteuern, das grün, gelb oder rot leuchtet. Das alles völlig autark ohne jede Steuerungsintegration. Inbetriebnahme und der Betrieb des Sensors werden durch unseren Turck-Vibrationsmonitor erleichtert. Das Tool visualisiert die Vibrations- und Temperaturdaten live in jedem Web-Browser und kann einfach über jeden Turck-IO-Link Master ohne Zusatzsoftware genutzt werden. So kann sich der Anwender die gemessenen Schwingungsinformation über einen bestimmten Zeitraum anzeigen lassen, bei Bedarf lassen sich die Daten für weitere Analysen auch an Excel exportieren.

Autor | Das Gespräch führte Dirk Schaar, Chefredakteur von messweb.de und GOing

Weitere Informationen

- Themen & Technologien