Cloud-Lösungen erleichtern Tausch von IO-Link-Geräten

Bidirektionaler Transfer von Zusatzdaten unterstützt Instandhalter beim Einrichten von neuen IO-Link Devices

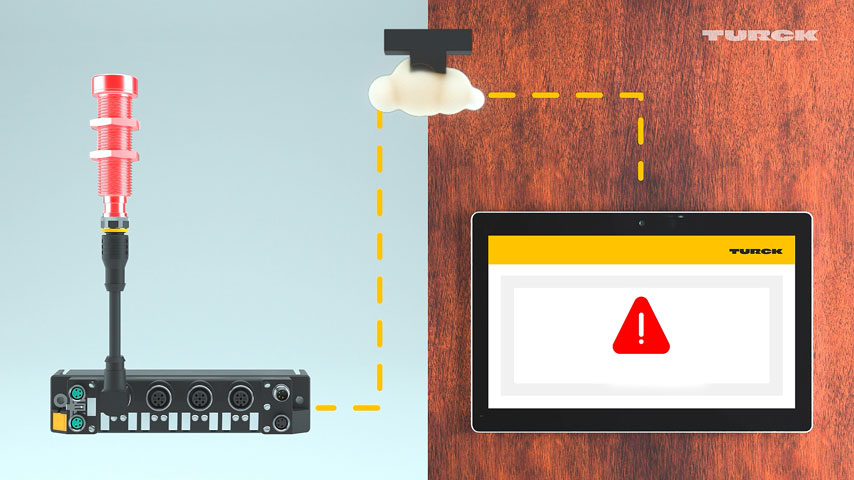

Für Instandhalter kann der Tausch eines defekten Feldgeräts mit hohem Aufwand verbunden sein. Ist zum Beispiel ein Sensor als Fehlerursache lokalisiert, muss das neue Gerät schnellstmöglich mit den korrekten Parametern und Identifikationsdaten in Betrieb gehen. Um diesen Prozess zu vereinfachen, ermöglichen Turck Cloud Solutions via IO-Link einen effektiven Informationstausch zwischen Feldgerät und Cloud-System.

Ihre Vorteile

- Reduzierter Maschinenstillstand dank schnellem Gerätetausch

- Optimierte Anbindung verschiedener IT- und OT-Systeme über die Cloud

- Hohe Transparenz von Anlagenprozessen

- Erweiterte Funktionen über ERP- und MES-Anbindung oder „digitalen Schatten“

IO-Link-Kommunikation erhöht Informationsgehalt

IO-Link Devices übertragen neben zyklischen Prozessdaten die so genannten Gerätedaten. Sensoren stellen dazu eine Vielzahl an Daten bereit, wie Betriebsstundenzähler, Fehlerspeicher oder Indikatoren der Prozessqualität. Daneben geben sie Parameter, Diagnosedaten und eine Gerätebeschreibung aus – zum Beispiel mit Angaben über Artikelnummer, Funktion oder Hersteller. Diese Informationen können von einem IO-Link Master weitergegeben werden und so den Weg in die Cloud finden.

Industrial Cloud schickt Gerätedaten ins Feld

Turck Cloud Solutions stellt Anwendern eine Web-Oberfläche zur Verfügung, die Maschinendaten visualisiert und diverse Einstelloptionen wie etwa das Setzen von Alarmen bietet. Gleichzeitig ist die Cloud ein flexibel abrufbarer Speicherort. IO-Link-Zusatzdaten können dort so hinterlegt werden, dass die Cloud sie bei einem Gerätetausch wieder gezielt über dieselbe Infrastruktur ins Feld schickt und Instandhalter dadurch erheblich beim Einrichten unterstützt. Möglicht macht dies die durchgängige, bidirektionale Kommunikation.

Anlagenprozesse im digitalen Zwilling simulieren

Sobald Nutzer die Cloud zusätzlich an Systeme wie ein ERP oder MES anbinden, zeigt sich ihr erweitertes Funktionsspektrum. Auf diese Weise können etwa automatisch Austauschgeräte nachbestellt oder Maschinen per Fernzugriff gestoppt bzw. neugestartet werden.

Außerdem lassen sich Daten in einen digitalen Zwilling bzw. ein virtuelles Maschinenabbild überführen, um Anlagenprozesse und das Verhalten von Feldgeräten besser zu verstehen. Mit den Erfahrungen in dieser Test- und Lernumgebung können Anwender dann die Prozesse von realen Maschinen optimieren.

- Themen & Technologien