Your Global Automation Partner

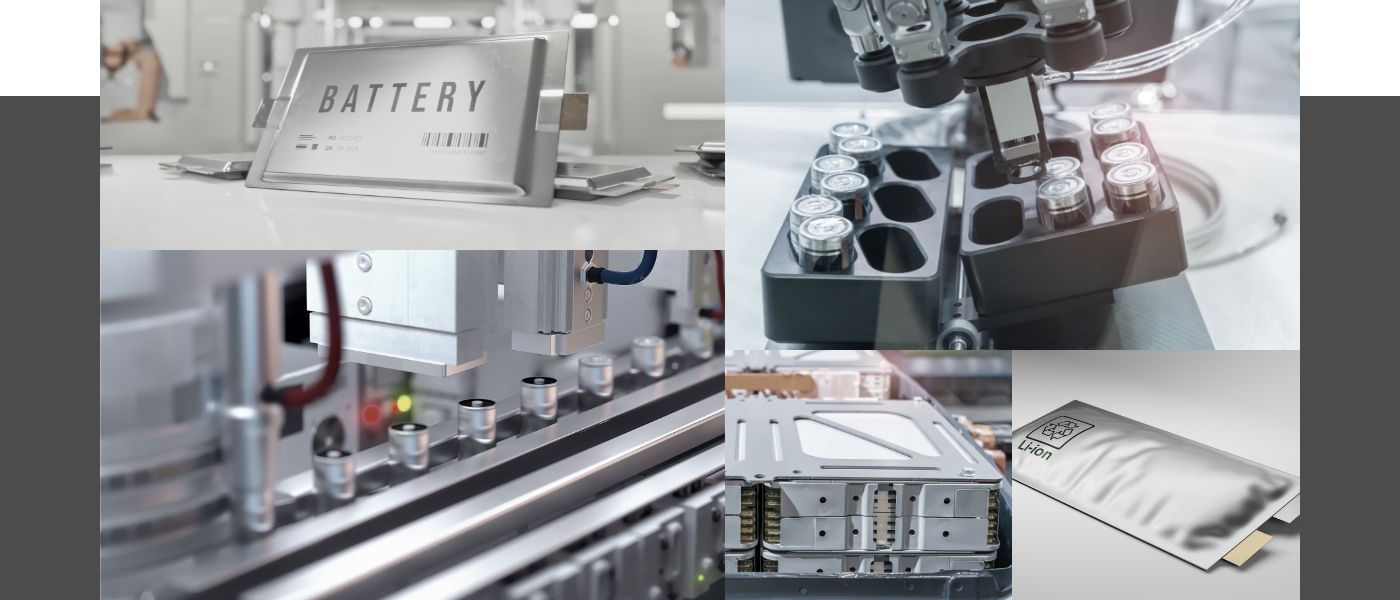

So automatisieren Sie Ihre Batteriezellenproduktion

Die erfolgreichsten Batteriehersteller setzen auf Turck-Technologie. Profitieren Sie von den Daten Ihres Automatisierungssystems für beste Produktionseffizienz und höchste Verfügbarkeit bei tadelloser Produktqualität.

Die Batterieproduktion weltweit nimmt rasant an Fahrt auf. Die Energie- und Mobilitätswende sind die Treiber dieser Entwicklung. Eines ist sicher: Die nächsten 20 Jahre der Batteriefertigung werden sich von den letzten 20 Jahren drastisch unterscheiden.

Die Verfahren und Technologien zur Produktion von Batteriezellen werden sich in den kommenden Jahren weiterentwickeln. Neue Rohmaterialien, veränderte Misch- und Beschichtungsprozesse oder neue Verfahren zum Kalandrieren und Wickeln, es wird Veränderungen geben. Doch wie können Hersteller von Batteriezellen bestehende und zukünftige Produktionsanlagen auf diese dynamische Phase und dramatisch verkürzte Innovationszyklen vorbereiten?

Turcks Antwort: mit smarter Automatisierungstechnik, datengestützter Prozessoptimierung und flexiblen Produktionsanlagen. So hilft RFID-Identifikationstechnik, den Ausstoß bestehender Anlagen zu erhöhen und gleichzeitig die Prozesssicherheit und Produktqualität zu steigern. Smarte Automatisierung mit Condition Monitoring zeigt Probleme frühzeitig auf und ermöglicht so vorausschauende Wartungsmaßnahmen, was die Verfügbarkeit und damit die Gesamteffizienz einer Anlage (OEE) dauerhaft steigert. Dezentrale Automatisierungstechnik mit robusten, schaltschranklosen IP67-Systemen erleichtert den Aufbau modularer Produktionsanlagen für eine spätere Neugruppierung von Maschinen oder Verlagerung von Kapazitäten.

Drei Ladesäulen für Produktionseffizienz

Die Digitalisierung von Automatisierungs- und Produktionstechnik bietet viele Chancen. Nutzen Sie diese, um den Output und Qualität von bestehenden Anlagen zu verbessern – und setzen Sie die Benchmark für Produktionsanlagen von Batteriezellen.

Erfassung und Überwachung der Produktion

Die Energiedichte von Batterien ist mit der von Sprengstoffen vergleichbar. Entsprechend gefährlich und riskant können defekte Batterien sein. Eine Produktion, die jedes Rohmaterial, jedes Produkt sowie jeden Produktionsschritt verfolgt und dokumentiert, garantiert Batteriezellen mit höchster Qualität. Im Zweifelsfall lässt sich eine fehlerfreie Produktion durch Track-and-Trace-Systeme nachweisen.

Turck hat fast 20 Jahre Erfahrung mit HF- und UHF-RFID-Lösungen im Produktionsumfeld. Kaum ein anderer Automatisierungsanbieter kann ein derart breites RFID-Angebot und einzigartige Technologien wie beispielsweise den HF-Busmodus anbieten.

Gesamteffizienz der Produktionsanlage (OEE)

Die Kosten eines Produktes und die Profitabilität einer Produktion hängen stark von der Verfügbarkeit seiner Produktionsanlage ab. Auch deshalb ist die Steigerung der Gesamteffizienz einer Anlage ein zentrales Ziel in der Batterieherstellung. Die Ziele sind, ungeplante Maschinenstillstände zu minimieren und Materialengpässe auszuschließen.

Mit Automatisierungstechnik von Turck bewältigen Sie beide Herausforderungen: Maschinenzustände überwachen Sie umfassend, um Wartungen vorausschauend zu planen, während RFID-Identifikationstechnik Ihre Datengrundlage zur Materialbeschaffung verbessert.

Flexible Produktion

Mit den unterschiedlichen Batterie-Anwendungen wird auch die Zahl der Batteriezelltypen steigen. Produktionsanlagen, die heute gebaut werden, sollten daher sowohl mechanisch als auch automatisierungstechnisch auf zukünftige Anpassungen vorbereitet sein. Modulare Anlagenkonzepte sind der Königsweg zu mehr Flexibilität.

Dezentrale I/O- und Steuerungslösungen in IP67, kombiniert mit flexibler und schneller Industrial-Ethernet-Kommunikation, erlaubt es, Anlagenmodule schnell neu anzuordnen. Gesteuert durch dezentrale SPSen und Sicherheits-Controller, können Factory Acceptance Tests bereits beim Hersteller erfolgen, was die Inbetriebnahme in der Gesamtanlage verkürzt.

IIoT-Lösungen für die Batteriefertigung

Turck hat einzigartige Technologien und Lösungen entwickelt, mit denen Sie Ihre Produktion an die Spitze Ihrer Branche bringen.

Webinar: Datengestützte Batterieproduktion

Innovative Lösungen für die Batterieproduktion

Turck ist seit langem Partner der meisten Batteriehersteller der Welt. Im Zuge dieser Partnerschaften haben wir zahlreiche Lösungen entwickelt, die auch Ihre Produktion nach vorne bringen – überzeugen Sie sich selbst.

Ausgesuchte Produkte für die Fertigung von Batteriezellen

Condition Monitoring

Condition Monitoring Sensoren erkennen kritische Umgebungsbedingungen wie Feuchte und Temperatur oder Vibrationen. Die Geräte der CCM-Familie werten die Daten aus – auf Wunsch auch gemäß Ihrer eigenen Programme.

Komplettes M12-Power-Portfolio

Unsere I/O-Module für Ethernet (Profinet, EtherNet/IP, Modbus TCP, Ethercat) sind bereits mit M12-Power-Versorgung ausgerüstet. Sie komplettieren unser M12-Power-Portfolio aus Verteilern, Anschlussleitungen und IP67-Netzgeräten.

Edge Controller und I/O-Lösungen

Turck bietet eines der vielfältigsten Portfolios an Edge Controllern, sprich: Steuerungen mit Cloud-Anbindung, mit oder ohne Display. Auch unsere I/O-Lösungen – in IP20 oder IP67 – bringen Logik ins Feld und ersetzen oder entlasten so die SPS.

RFID Reader, Schreib-Lese-Köpfe und Interfaces

Turcks Identifikationssysteme bieten für jeden Anspruch an Performance, Einsatzort oder Entfernung eine passende Lösung. Es gibt kaum einen anderen Automatisierungspartner der sowohl Produktions- als auch Logistik-ID gleichermaßen gut beherrscht.

Safety-Module mit integriertem Sicherheits-Controller

IP67-Block-I/Os ermöglichen schaltschranklose Sicherheitsfunktionen. Mit ihrem Sicherheits-Controller können Safety-Applikationen offline getestet und im Live-Betrieb dezentral gesteuert werden.

Smarte Sensorik

Turcks induktive Näherungsschalter gelten als quasi-Standard im Karosseriebau der Automobilindustrie. Unsere Drehgeber, Opto-Sensoren sowie die Sensoren Fluid+ Familie bestätigen diesen guten Ruf.

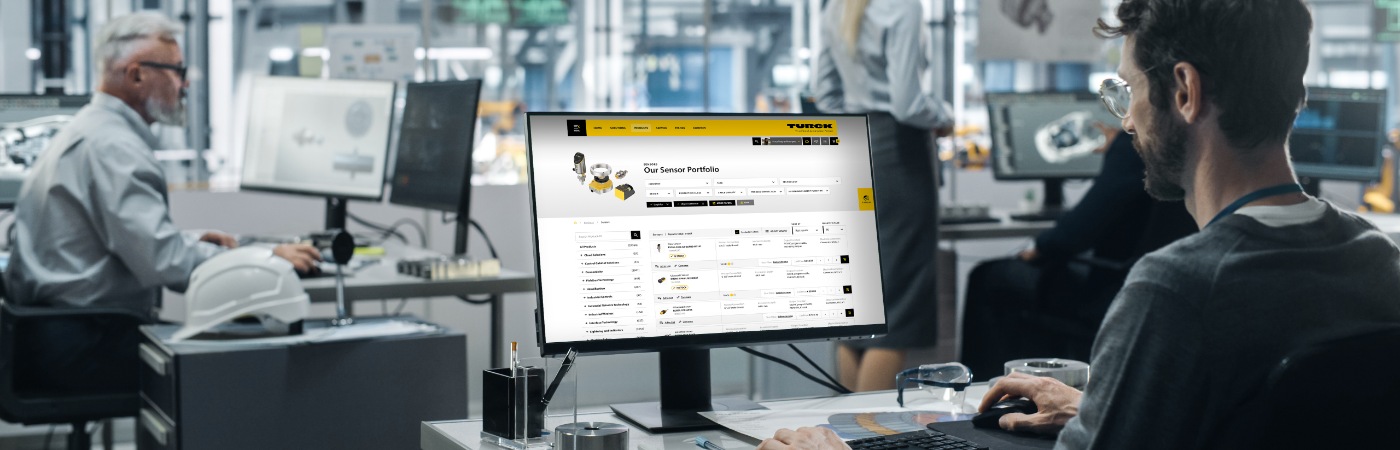

Besuchen Sie unseren Webshop

Entdecken Sie Automatisierungslösungen für Ihre digitale Transformation. In unserem Global Automation Webshop finden Sie Listenpreise, individuelle Rabatte, Verfügbarkeiten und eine einfache Bestellmöglichkeit für Automatisierungslösungen. Industrielle Innovation beginnt hier!

Fragen Sie einen Experten

Wir haben Experten für Batteriezellenproduktion in den wichtigsten Märkten weltweit. Zögern Sie nicht und fragen nach unseren Lösungen für Ihre Herausforderung.

Unsere Experten (v.l.n.r.):