Your Global Automation Partner

Condition Monitoring in Bestandsanlagen

Wie ist es um die Motoren Ihrer Hydraulikpumpen bestellt? Muss Kühlschmiermittel an einer CNC-Maschine nachgefüllt werden? Und liegt die Temperatur des Lagerraums im Soll-Wert? An diese Informationen gelangen Sie nun jederzeit, wo immer Sie möchten. Die leistungsstarke Technik dahinter ist schnell und komfortabel nachgerüstet – völlig unabhängig vom Betrieb Ihrer Anlage.

Wegbereiter für Predictive Maintenance

Anstatt nachträglich auf einen Ausfall zu reagieren oder Komponenten turnusmäßig zu warten, können Instandhalter nun permanent Informationen über den Gesundheitszustand von Maschinen abfragen. Mit effektivem Monitoring schaffen Sie so die Voraussetzungen für Predictive Maintenance. Aus Echtzeit-Überwachung wird proaktives Instandhalten.

Stand-alone-System spart Ressourcen

Bei der Retrofit-Lösung von Turck ist es unerheblich, dass Ihre Industrieanlage womöglich noch keine Voraussetzungen für ein sensorgestütztes Condition Monitoring bietet! Zentral ist das unkomplizierte Montieren und Einrichten der Geräte. Dabei können Sie die Zustandsüberwachung in einem unabhängigen System vornehmen und Daten auf Wunsch auch drahtlos über ein proprietäres Funknetz versenden.

Wie können diese Zustandsdaten genutzt werden?

Die kurze Antwort: enorm vielseitig. Schwellwerte mit einer Signalleuchte koppeln, gesammelte Maschinendaten auf einem zentralen HMI oder in der Cloud anzeigen, automatisch via SMS über Unregelmäßigkeiten informiert werden oder Werte in die unternehmenseigene Automatisierungswelt übertragen.

Erfahren Sie mehr über das anwenderfreundliche Condition-Monitoring-Konzept für Bestandsanlagen.

Flexible Erweiterung im Brownfield-Bereich

Schnell nachgerüstet

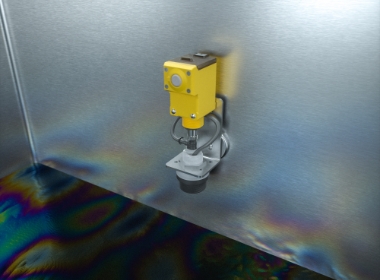

Wireless-Sensoren lassen sich im Feld einfach per Magnet montieren. Bei Bedarf können Anwender zudem die Geräte des DX80-Funksystems über Batterien betreiben. Damit wird zum einen der Zeitaufwand für die Installation reduziert. Zum anderen können Sie die Sensoren und Sendemodule auch in schwer erreichbaren Bereichen in Betrieb nehmen.

Autarke Systeme

Nachrüsten, ohne in laufende Prozesse einzugreifen: Das Condition-Monitoring-System aus Sensorik, Funkübertragung und Datenauswertung ist autark und hat keinerlei Wechselwirkungen mit dem Betrieb Ihrer Anlage. Bei Bedarf können Sie die Werte aber ebenso in Ihre eigene Automatisierungsumgebung übertragen und dort anzeigen.

Maschinenwerte lokal auswerten oder über die Cloud auf Ihre Endgeräte senden? Möglichkeiten der Zustandsüberwachung mithilfe von Sensor- und Funktechnik

Daten lokal nutzen

Im Maschinenumfeld überwachen Sensoren unterschiedliche Werte wie Vibration, Temperatur und Feuchte oder, per Ultraschall, den Füllstand. Diese Daten gelangen über Sendemodule des proprietären DX80-Funksystems zu einem zugehörigen Gateway. Dank der Verbindung mit dem HMI-Bediengerät können Instandhalter auf Turcks TX700 sämtliche Zustandsdaten an einem Ort kontrollieren.

Angebunden an das Firmennetzwerk über Ethernet eröffnen sich weitere Möglichkeiten, darunter: ein Monitoring über die WebVisu, ein automatischer Versand von E-Mail-Benachrichtigungen oder eine Datenintegration in die Automatisierungswelt Ihres Unternehmens.

Der Weg in die Cloud

Anstelle des HMI-Bediengeräts kann auch das Gateway TCG20 die Sensorwerte aus dem Feld weitverarbeiten. Via WLAN oder dem Mobilfunknetz sendet es die Daten verschlüsselt in die Cloud. Anwender haben dabei die Wahl zwischen einer lokal-gehosteten Lösung (on-premises) oder einer Public-Cloud, bei der Daten weltweit auf Endgeräten abgerufen werden können.

Das Gateway ist imstande, Daten dezentral auszuwerten. Alternativ geschieht dies in der Cloud. Über Turcks Industrial Cloud können Sie sich ein individuelles Dashboard zusammenstellen, historische Trends auslesen und den automatischen Versand von E-Mail- oder SMS-Hinweisen konfigurieren. Vom TCG20-Gateway werden alternativ auch die Cloud-Plattformen Amazon WebServices oder Microsoft Azure unterstützt.

Whitepaper: Condition Monitoring in Bestandsanlagen

Tiefer gehende Kenntnisse über die Möglichkeiten der Zustandsüberwachung in Brownfield-Anlagen vermittelt Ihnen Turcks kostenfreies Whitepaper. Dort erfahren Sie mehr über die unterschiedlichen Arten, Daten zu gewinnen und optimal zu Ihren Zwecken zu nutzen.

Aus der Praxis: Zustandsüberwachung in drei Anwendungen

Sensoren können die Arbeit der Instandhaltung erheblich erleichtern – ihrer Präzision, Konstanz und Verwendungsvielfalt sei Dank. Mit kabelloser Datenübertragung und den Cloud-Diensten gewinnt das Condition Monitoring zusätzlich an Flexibilität und Effizienz. Drei Anwendungen verdeutlichen die Vorteile des Systems:

Vibration und Temperatur an Motoren messen

In Industrieanlagen werden Motoren häufig in großer Zahl und teilweise in schwer erreichbaren Bereichen verwendet. Damit die Instandhaltung frühzeitig Hinweise auf drohende Schäden erhält, kann sie den Vibrations- und Temperatursensor QM30VT1 per Magnet direkt am Motorblock montieren. Die Zustandsdaten werden im Funknetz übertragen und zentral auf Turcks HMI TX700 angezeigt.

Füllstand in CNC-Maschine überwachen

Wie viel Kühlschmiermittel sich in einer CNC-Fräse befindet, müssen Mitarbeiter vielerorts noch an der Maschine selbst überprüfen. Dies kann mit hohem Aufwand einhergehen. Praktikabler ist eine Lösung, bei der die Füllstand-Daten von Maschinen in der Cloud gesammelt werden – mit der Kombination aus K50UX-Ultraschallreflexionstaster, DX80-Funksystem und dem Turck Cloud Gateway.

Feuchte und Temperatur in Lagerräumen kontrollieren

Im Umgang mit Lebensmitteln gelten oft strenge Vorschriften. Um Messdaten in einer Lagerhalle konstant zu überwachen und zu dokumentieren, kann der Temperatur- und Feuchte-Sensor M12MFTH mit einem batteriebetriebenen DX80-Funkmodul verbunden werden. Über hunderte Meter gelangen die Daten des Sensors zunächst zum DX80-Gateway und danach dank Turcks TCG20-Gateway in die Cloud.

Mehr über Technologien und Produkte

Die Möglichmacher hinter zuverlässigen Condition-Monitoring-Systemen sind Schlüsseltechnologien wie die drahtlose Signalübertragung oder IO-Link und Multiprotokoll-Ethernet für kabelgebundene Lösungen. Ebenso sind es die passenden Produkte, etwa leistungsstarke Sensoren, Feldbusgeräte oder Funksysteme. Informieren Sie sich über technische Hintergründe und Turcks umfangreiches Produktangebot.

Webinar – Condition Monitoring als Retrofit

Besuchen Sie unseren Webshop

Entdecken Sie Automatisierungslösungen für Ihre digitale Transformation. In unserem Global Automation Webshop finden Sie Listenpreise, individuelle Rabatte, Verfügbarkeiten und eine einfache Bestellmöglichkeit für Automatisierungslösungen. Industrielle Innovation beginnt hier!

Fragen Sie einen Experten

Noch Fragen? Dann wenden Sie sich zu allen Themen rund um die Optimierung Ihrer Zustandsüberwachung an unsere Experten. Nutzen Sie das Kontaktformular und lassen Sie sich beraten.

Markus Bregulla